工場には、製品を実際に作る「製造部門」と、それを支える「間接部門」があります。

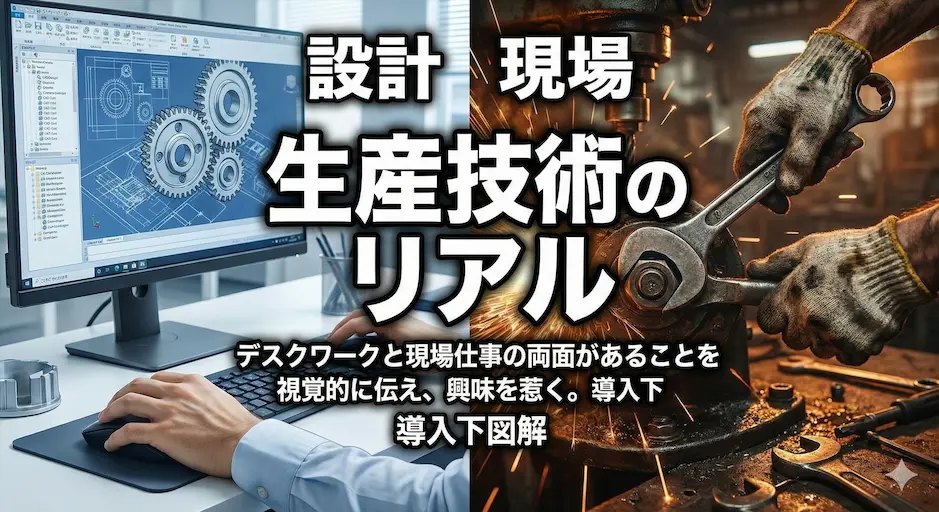

その中でも、工場の心臓部とも言える生産技術(Production Engineering)。

「生産技術って具体的に何をするの?」 「製造部門とはどう違うの?」 「理系じゃないと無理?」

そんな疑問を持つあなたへ。

工場勤務28年、現場も職制も経験してきた私(Onobu)が、教科書には載っていない

「生産技術の実務と本音」を解説します。

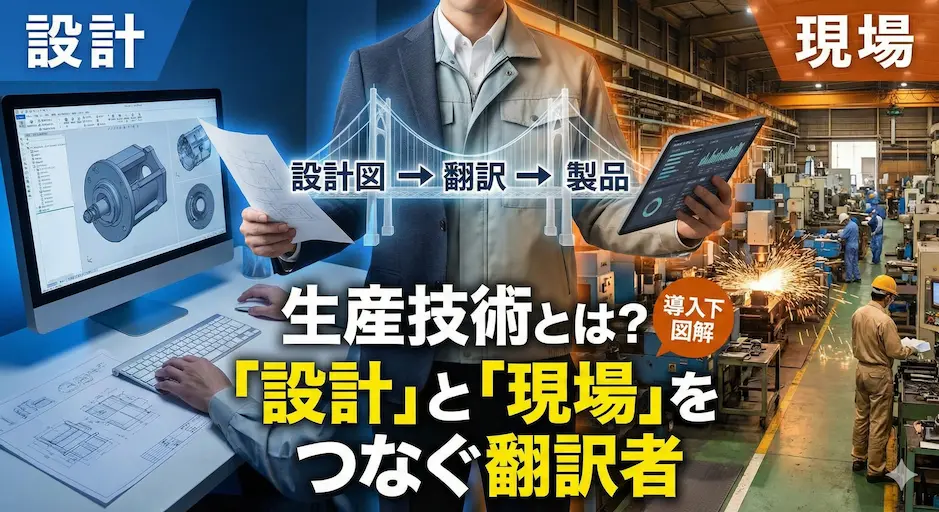

結論から言うと、生産技術は「設計図を、お金を生むラインに変える翻訳者」です。

☆この記事を読んでわかる事

- 生産技術の仕事の流れ(立ち上げから改善まで)が丸わかり

- 現場で本当に評価される「泥臭いスキル」の正体

- あなたが生産技術に向いているかどうかの判断基準

生産技術とは?「設計」と「現場」をつなぐ翻訳者

Wikipediaなどの定義は小難しいですが、現場目線で言えば役割はシンプルです。

「どうやって効率よく、安く、安全に作るか」を考え、その仕組みを作ること。

設計者が描いた「図面」は、そのままでは製品になりません。

それを誰でも・同じ品質で・大量に作れるようにするのが生産技術の仕事です。

仕事は大きく分けて以下の4つのフェーズで進みます。

それぞれ、具体的な中身を見ていきましょう。

1. 工程設計:すべてはここから始まる

製品をどのような手順と設備で作るのが最適か、「生産のレシピ」を作るフェーズです。

生産方式の検討

製品の特性に合わせて、作り方を決めます。

| 特徴 | 代表例 | |

| ライン生産方式 | 一つの製品を連続的に作る | 自動車、家電 |

| ロット生産方式 | 別々の製品を単位ごとに作る | 食品、家電、電子機器 |

| 個別生産方式 | 顧客の要望・注文に応じて作る | 建築、オーダーメイド家具 |

| 機能別生産方式 | 製品を機械の設置場所へ移動させて作る | オーダーメイド品、少量品 |

| セル生産方式 | ライン生産方式と機能別生産方式の中間的な性質をもつ | 電子機器、精密機器 |

ラインレイアウトとタクトタイム

「どの機械をどこに置くか(レイアウト)」、「1個あたり何秒で作るか(タクトタイム)」を計算します。

ここで計算をミスすると、後で現場が大混乱になるため、CADを使って綿密にシミュレーションを行います。

2. 生産準備:量産に向けた武器揃え

机上の計算が終わったら、実際にモノを作るための準備に入ります。

設備の選定・導入

加工機、組立ロボット、検査機など、数千万円〜数億円規模の設備導入に関わることもあります。

メーカーと仕様を詰め、工場に据え付けます。

- 加工機

- 組立機

- 検査機

- 自動搬送設備

治具(ジグ)・金型の手配

ここが地味ですが超重要です。

作業者が迷わずセットでき、品質が安定する「治具」を設計します。

Onobuさん

Onobuの体験談

僕は最初、図面を読めないし書くのも苦手でした。

今でも苦手です。

「治具仕様書」を書くのに冷や汗をかいた記憶があります。 しかし、これが適当だと使い物にならない治具が出来上がり、現場から総スカンを食らいます。

「現場が使いやすいかどうか」を想像する力が、CADのスキル以上に重要です。

3. 量産立ち上げ:試練の時

設備と道具が揃ったら、実際にモノを流します。しかし、最初から上手くいくことはまずありません。

試作評価・条件出し

「温度」「圧力」「スピード」など、良品が出るギリギリの条件(パラメータ)を探り当てます。

初期流動管理

量産開始直後はトラブルの連続です。

生産技術が現場に張り付き、不良が出たら即対応。

「設備が止まった!」「寸法が出ない!」という現場の悲鳴に対応しながら、ラインを安定させていきます。

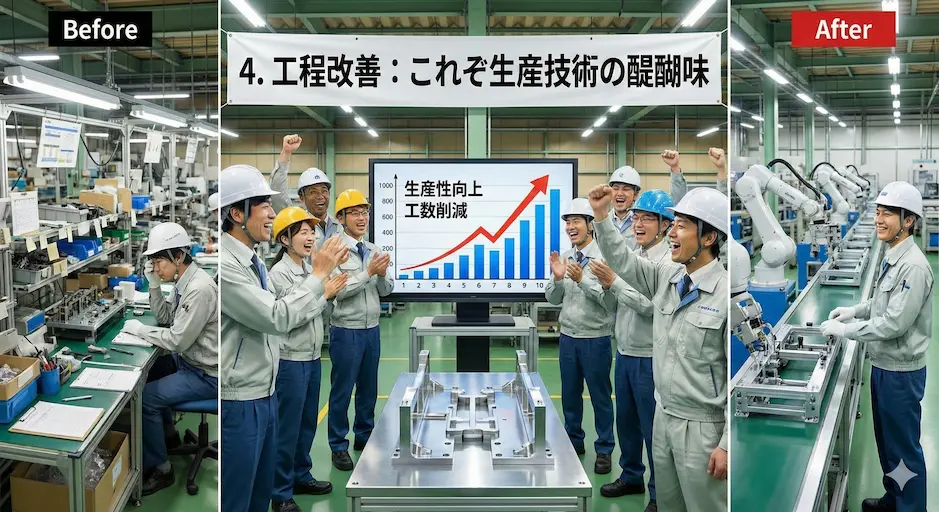

4. 工程改善:これぞ生産技術の醍醐味

ラインが動き出した後も、仕事は終わりません。

むしろここからが本番。

「昨日より今日、今日より明日」良くしていく活動です。

生産効率の改善(IE手法)

- 作業者の歩く距離を1歩減らす

- 設備の待ち時間を0.5秒削る

- ボトルネック工程を解消する

こうした「チリツモ」の積み重ねで、工場の利益率を改善します。

他部署との連携と「壁」

生産技術は、設計・製造・品質管理・購買など、あらゆる部署の中心(ハブ)になります。

Onobuさん

[Onobuの本音:板挟みのリアル]

「他部署との連携」というと聞こえはいいですが、実際は「調整役」という名の泥臭い仕事です。

改善案を出しても「それは生技の仕事でしょ?」と製造に逃げられ、設計からは「仕様変更は無理」と断られ…。

部署間の壁が厚い会社だと、技術力よりも「根回し力」や「交渉力」が必要になります。これがリアルです。

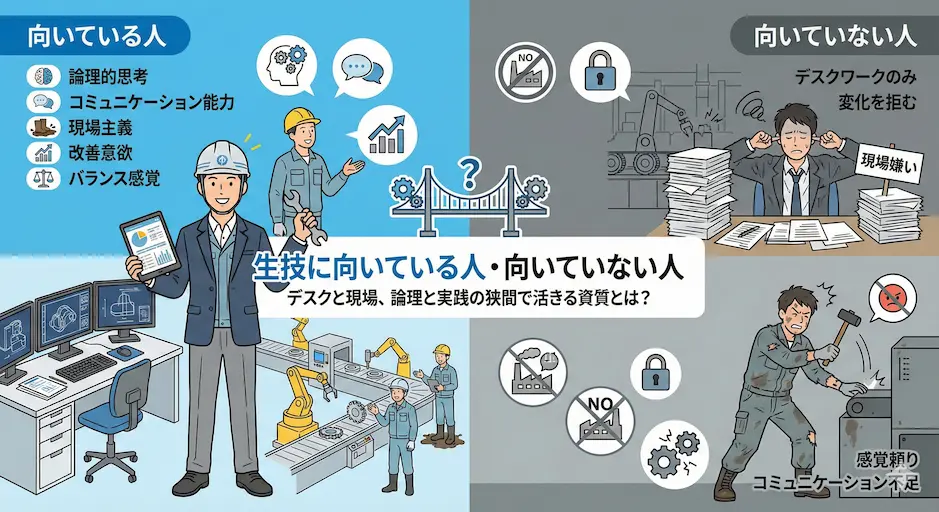

生技に向いている人・向いていない人

28年間見てきて感じた、生産技術に向いている人の特徴です。

✅ 向いている人

- 「なぜ?」を突き詰められる人(論理的思考力)

- 現場の人と仲良くできる人(コミュニケーション能力)

- 地味な改善を楽しめる人

- 機械いじりやプラモデルが好きな人

❌ 向いていない人

- デスクワークだけで完結したい人(現場に出ないと仕事になりません)

- マニュアル通りの仕事しかしたくない人(トラブル対応が日常です)

- 潔癖症の人(油や埃とは無縁ではいられません)

Onobuさん

離れた今だから思う事

僕は「向いている人」の特徴は確かに兼ね備えていますし、それなりに業務を進める事もできました。

ですが、それでもずっと自分の中で気持ちは常に曇り空

気分が晴れる事はなく、心は疲弊するばかりでした。

思い返してみれば、「向いていない人」の特徴により色濃くマッチしています。

まとめ:工場の未来を作る仕事

生産技術は、単に機械を導入するだけの仕事ではありません。

「製品が世に出るまでの、すべての仕組みを作る」クリエイティブで責任重大な仕事です。

泥臭いことも多いですが、自分の設計したラインから製品が次々と生み出され、

それが世界中で使われる喜びは、他の職種では味わえません。

「ものづくりの中心」で働きたいなら、生産技術は最高のフィールドです。

あなたの工場では、生技と現場の関係はどうですか?

「うちはこんな改善をしてる!」「生技と喧嘩した(笑)」など、ぜひコメントで教えてください!